Die Schwachstelle der Elektroautos

Quelle: RP Online

Bremsklotz Batterie

Die Zahl der Hersteller, die Elektroautos bis zur Serienreife vorangetrieben haben, lässt sich an einer Hand abzählen. Ursache ist das ungelöste Problem der Energiespeicherung. Die Batterien sind in fast allen Fällen die Schwachstellen der Stromer.

Die Zukunft der automobilen Fortbewegung gehört Elektrofahrzeugen, darin sind sich die meisten Experten einig. Doch: "Der Energiespeicher ist beim

Elektroauto die Schwachstelle", sagt Martin März vom Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie in Erlangen.

Probleme sieht er vor allem in punkto Leistung, Dauerhaltbarkeit und Kosten. Denn als Maßstab dienen den Entwicklern Autos mit herkömmlichen

Verbrennungsmotoren. An sie haben sich die Kunden gewöhnt, und vergleichbare Eigenschaften dürften sie auch bei einem Umstieg aufs Elektroauto voraussetzen.

"Mit den derzeit verfügbaren Speichertechnologien sind die üblichen Pkw-Reichweiten aber nicht möglich", sagt Julian Schwenzel vom Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Bremen. Aus diesem Grund entwickelten viele Autohersteller zunächst Hybridmodelle, die neben dem Elektroantrieb einen herkömmlichen Verbrennungsmotor haben, um damit den Nachteil auszugleichen und die Reichweite zu verlängern.

Zeitgleich arbeiten Experten aber an Akkus mit höherer Energiedichte, die größere Reichweiten ermöglichen, dabei kleiner und leichter sind, länger halten und in der Herstellung weniger kosten. Das Ziel ist laut Schwenzel, den Autofahrern in Zukunft die reine Elektromobilität zu ermöglichen.

Batterie kostet 15.000 Euro

"Für ein Elektrofahrzeug brauchen wir - für 150 Kilometer Reichweite und bei einem Fahrzeuggewicht von 1000 Kilogramm - eine Batterie mit 20 Kilowattstunden Kapazität", erläutert Wolf-Henning Scheider vom Bereichsvorstand Gasoline Systems beim Zulieferer Bosch in Stuttgart. "Eine solche Batterie würde gegenwärtig rund 15.000 Euro kosten. Und sie würde heute kein Autoleben lang halten."

Kein Kunde würde aber akzeptieren, dass die Batterie innerhalb des Lebenszyklus' seines Autos getauscht werden muss - schon gar nicht bei solchen Kosten. Umgerechnet koste eine Kilowattstunde (kWh) bei der Herstellung etwa 1000 Euro, sagt Fraunhofer-Experte März. Die Wirtschaftlichkeit sei erst unterhalb von 400 Euro pro kWh erreicht.

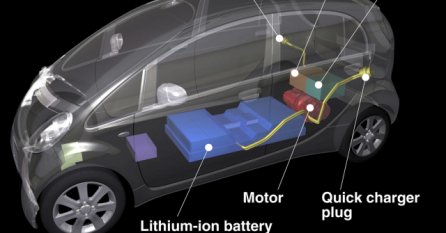

Ein Ansatz, die Probleme zu lösen, sind für die Batterieentwickler laut Julian Schwenzel vom IFAM neue Materialien. Als Mittel der Wahl hat sich für Akkus im Auto die Lithium-Ionen-Technik durchgesetzt, die gegenüber den früheren Nickel-Metallhydrid- und Bleiakkus bereits höhere Leistungsdichten aufweist.

Schlechte Energiedichte

So kommt etwa ein Bleiakku auf eine Leistungsdichte von 30 Wattstunden pro Kilogramm (Wh/kg), ein Akku mit Lithium-Ionen-Technik auf 80 Wh/kg. Allerdings wird dafür ein aufwendiges Energiemanagement und eine crashsichere Zellen-Konstruktion benötigt. Das erfordert mehr Gewicht, was die Energiedichte wiederum verschlechtert.

"Ob es letztlich dieses Chemiesystem wird oder ob man noch viel einfachere findet, ist derzeit überhaupt noch nicht absehbar", sagt Fraunhofer-Experte Martin März. Auch sein Bremer Kollege Schwenzel räumt ein, dass neben der Lithium-Ionen-Technik auch an weiteren Alternativen geforscht wird, etwa an Festkörperbatterien oder an Metall-Luft-Systemen. Doch die Lithium-Ionen-Technik selbst birgt noch großes Entwicklungspotenzial. So versucht man laut Schwenzel, zum Beispiel mit neuen Materialien für die Anoden und Kathoden die Leistung der Batteriezellen zu verbessern.

Auch die Struktur der Speicherelemente ist ein Ansatzpunkt. Mit ihrer Hilfe wollen die Entwickler auch das Problem mangelnder Schnellladefähigkeit lösen. Um einen Fahrzeugakku vollzuladen, muss er momentan noch etwa acht Stunden an die Steckdose. "Da ist noch viel Entwicklungsbedarf", sagt Schwenzel. Kein Autofahrer würde es hinnehmen, wenn er auf der Fahrt von Hamburg nach München mehrere achtstündige Ladestopps einlegen müsste.

Ladung innerhalb weniger Sekunden

Allerdings gelang es bereits Forschern im Labor, Akkus innerhalb weniger Sekunden aufzuladen. "Dabei wurde die Struktur der Speicherelemente so verändert, dass die Elektroden bei der Ladung genau wissen, wo sie hinmüssen", erläutert Schwenzel grob vereinfacht das Prinzip. Nun gelte es, zu prüfen, ob dieser Ansatz auch in der Praxis eines E-Autos umsetzbar ist.

Ein weiterer Ansatzpunkt sind Schwenzel zufolge die Elektrolyte. Hierfür werden derzeit organische Lösungsmittel verwendet, die den Nachteil haben, dass sie leicht entflammbar sind. Spektakuläre Beispiele dafür sind explodierte oder in Brand geratene Handy-Akkus. Bei der weitaus größeren Dimension der Speicher im Auto ist das Sicherheitsrisiko ungleich höher. Die Forscher versuchten daher, Lösungen zu finden, bei denen diese Mittel verzichtbar sind.

Um diese Probleme in den Griff zu bekommen, sind laut Bosch-Bereichsvorstand Scheider "noch Jahre intensiver Forschung und Entwicklung notwendig". Julian Schwenzel vom IFAM schätzt, dass es wohl noch fünf bis zehn Jahre dauern wird, bis die Batterietechnik für den Einsatz in Elektroautos der Großserie ausgereift ist.